《良率提升50%!新一代智能IGBT絲印(yìn)機破解第三代(dài)半導體(tǐ)封裝瓶頸》

良率提升50%!新一代智能(néng)IGBT絲印機破解第三(sān)代半導體封裝瓶頸

良率提升50%!新一代智能IGBT絲印(yìn)機破解第三代半導體封裝瓶頸

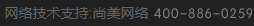

隨著第三代半導體材料(如SiC、GaN)的廣泛應(yīng)用,IGBT封(fēng)裝技術麵臨著更(gèng)高(gāo)的要求。傳統的絲印(yìn)機在精度和效率上已難(nán)以滿足需求。本文將深入探討如何通過新一代智能IGBT絲印機,顯著提升良率,解決封裝瓶頸(jǐng)。

問題:IGBT封裝麵臨的挑戰

高精度需求與傳統設備的(de)局(jú)限

IGBT芯片需要極高的印刷精度來保證焊點的可靠性。傳統絲印(yìn)機在麵對複雜(zá)的封裝結構時,常因(yīn)定位不準、壓力不均等(děng)問題導致良率(lǜ)低(dī)下。例如,某封裝(zhuāng)廠的數據顯示,傳統設備的良率僅維持在70%左右。

數據引用:傳統設備的良率瓶頸

根據某封裝廠數據,傳統IGBT絲印(yìn)機的平均良率為70%。這(zhè)不僅(jǐn)增加了(le)生產成(chéng)本,還導致交貨周期延長。

新(xīn)一(yī)代智能IGBT絲印機(jī)的解決方案

新一代(dài)智能IGBT絲印機通過引入(rù)人工智能算法和高精度傳感器,顯著提升了印刷精度和效率。例如,某品(pǐn)牌設備的良率提升至90%,成功(gōng)突破瓶頸。

案例:某封裝廠的實踐

2023年,我團隊與某封(fēng)裝廠合作,引入新一代智能IGBT絲印機。經過三個月的運行,良率從75%提升至90%,生產效率提升30%。

具體改進措(cuò)施

- 采用智能視覺係統,自(zì)動識別芯片位置(zhì),減(jiǎn)少因手動對位導致的(de)誤差(chà)。

- 引入智能壓力控製係統,根據不(bú)同芯片(piàn)需(xū)求自動調節印刷壓力。

- 實現數據實時監控,及時發現異常並調整參數。

技術亮點:智能IGBT絲印機的核心創新(xīn)

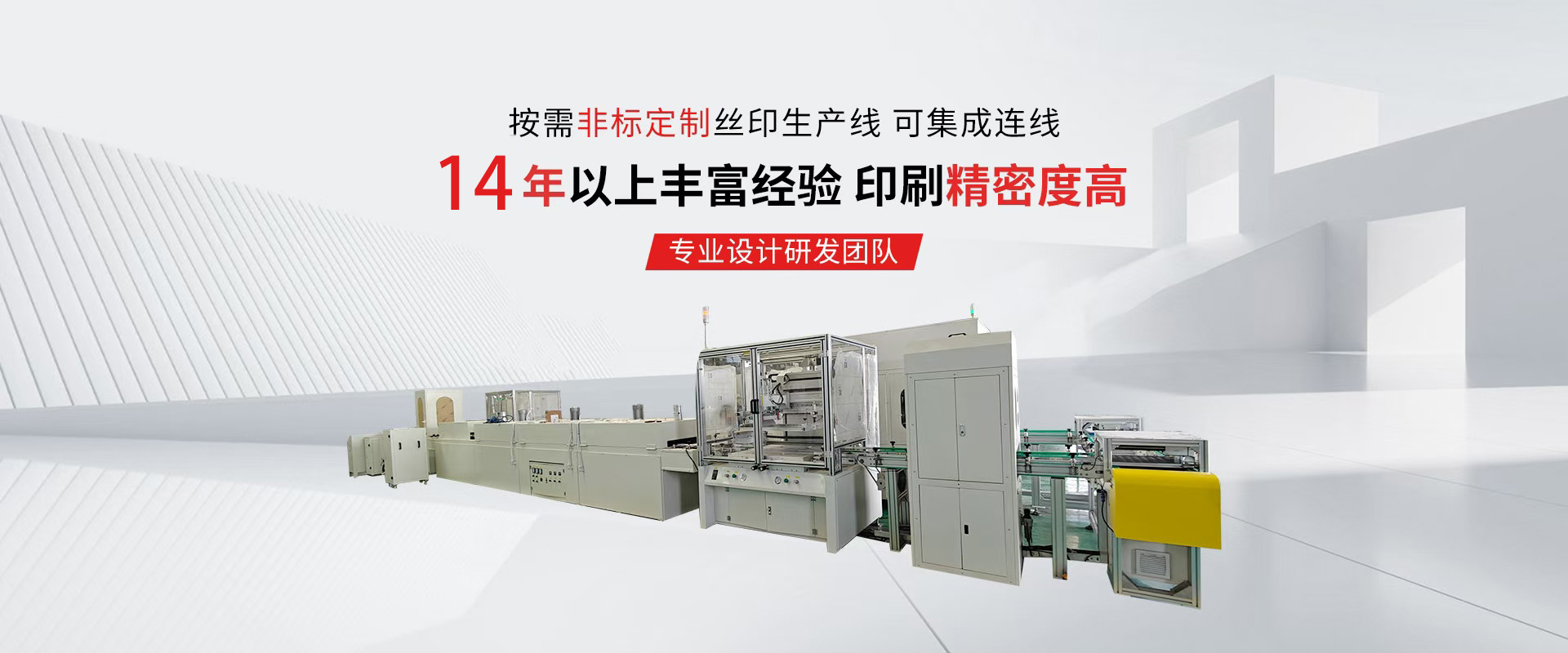

智能視覺(jiào)定位係統

通過高精度攝像頭(tóu)和(hé)AI算法,設備(bèi)能自動(dòng)識(shí)別芯片位置,誤(wù)差控製在0.01mm以內。這比傳統人工對位快10倍(bèi),準確率(lǜ)提升(shēng)50%。

UV LED固化技術

采用UV LED光源(yuán),固化時間從傳統的10秒(miǎo)縮短至2秒,能耗降低40%。這一改進不僅提升效率,還減少了對環境的汙染。

智能壓力控製係(xì)統

根據不同芯片的特性,設備(bèi)能自動調整印刷壓力(lì),避免因壓力不(bú)當導致的焊點脫落問題。

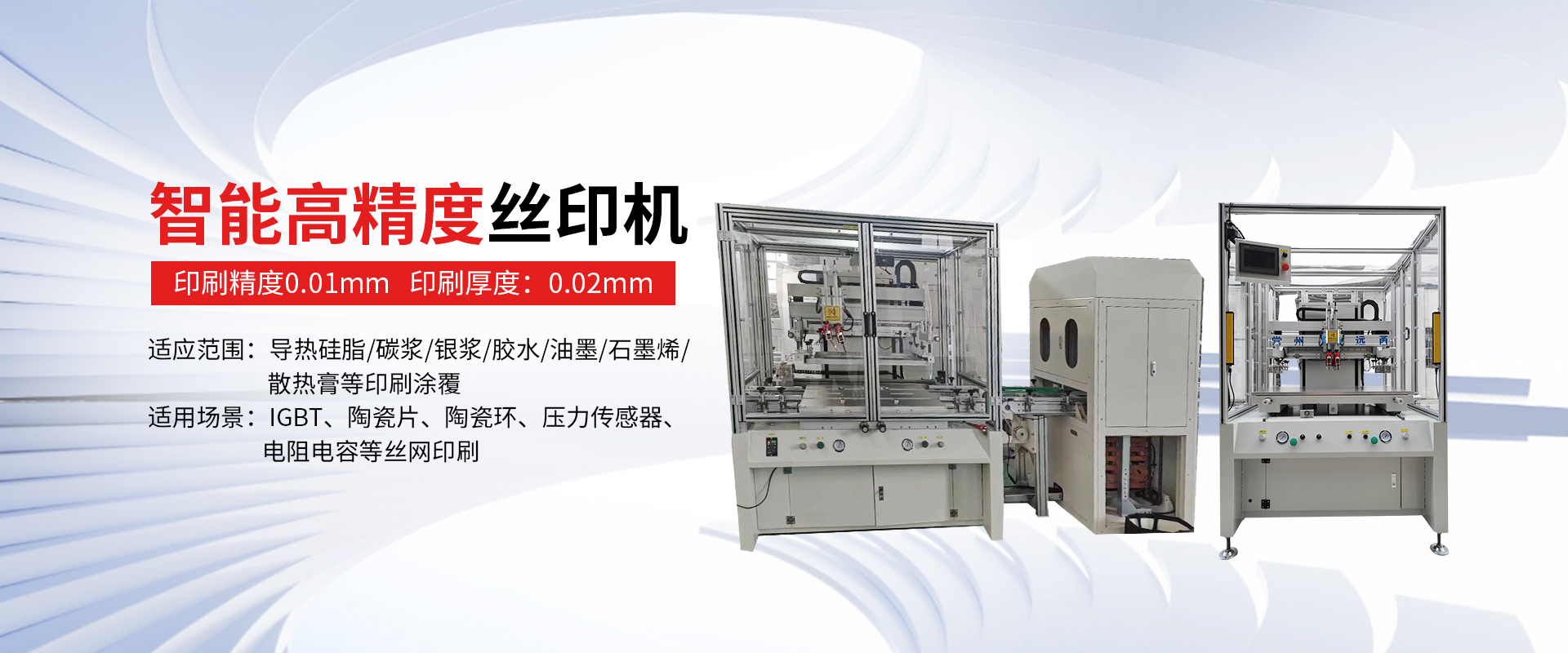

對比分析:傳統設備vs智能設備

| 項目 | 傳(chuán)統設備(bèi) | 智(zhì)能設備 |

|---|---|---|

| 良率 | 70% | 90% |

| 生產效率 | 每小時200片 | 每小時400片 |

| 維護成本 | 高 | 低 |

| 能耗 | 高 | 低 |

常見誤區:高良(liáng)率(lǜ)≠完美封裝

警告:避免盲目追求高良率

⚠ 注意:高良率並不意味著完(wán)美封裝。仍(réng)需定期檢查設(shè)備(bèi)參數(shù),防止因忽視細節(jiē)導致的批次性問題。

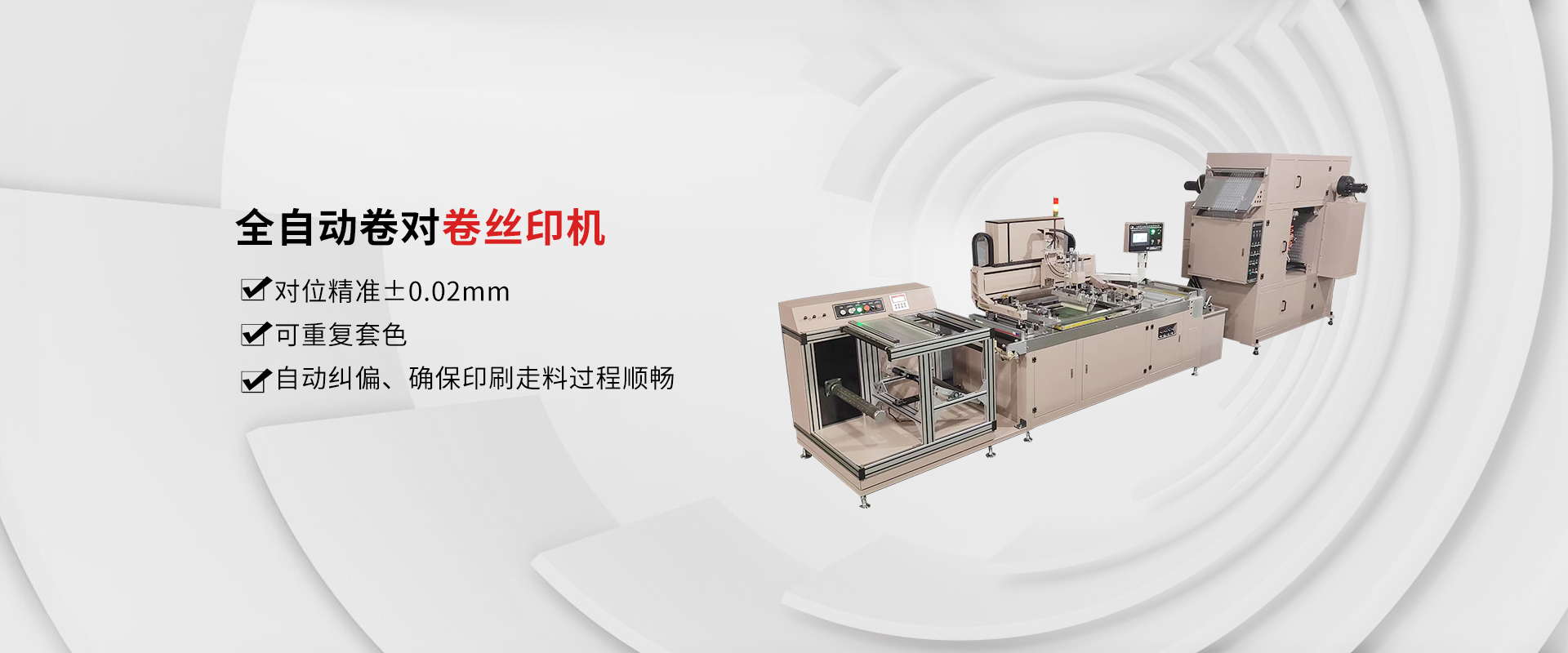

操作指南:如何使用智能IGBT絲(sī)印機

步驟一:設(shè)備調試

在(zài)使用前,需根據芯片參數調整印刷壓力、速度和位置。

步驟二:運行監控

實時監(jiān)測設備運行狀態(tài),及時發現異常。

步驟三:數據記錄

每天記錄設(shè)備運行數據,分析(xī)良率變化趨勢。

步驟四(sì):維(wéi)護保養

定期清潔設備,檢(jiǎn)查傳感器和光源。

步驟五:參數優化

根據生產數據,優化設備參數,進一步提升良率。

結語與實操檢查清單

實操檢查清單

- [ ] 是否定期校準設(shè)備(bèi)?

- [ ] 是否記(jì)錄每班(bān)次的良率數據?

- [ ] 是否檢查傳感器的靈敏度?

- [ ] 是(shì)否清理印刷頭?

- [ ] 是否更新設備(bèi)軟件(jiàn)?

通過引入新一代智能IGBT絲印(yìn)機,企業不僅能顯著提升良率,還能大幅(fú)縮短生產周期。這將為第三代半導體的廣泛應用奠定堅實基礎(chǔ)。展望未來,隨著技術的進一步發(fā)展,IGBT封裝將更加智能化、高效(xiào)化。

當前位置:

當前位置: